冷間鍛造部品

冷間鍛造とは?

金型を用いて常温で金属などに力を加えて変形をさせ、目的の形状に成形する加工技術です。丸嘉工業では、パーツフォーマを用いて冷間鍛造を行っています。

丸嘉工業の冷間鍛造品は、ベアリング、パワーステアリング、トランスミッション、インフレータなど様々な自動車部品や農機具、自転車、草刈り機にも採用されています。近年は水素燃料電池車(FCV)にも採用され、環境対応車の普及にも貢献をしています。

冷間鍛造のメリットとは?

力を加えて変形をさせることで、金属の内部組織が緻密で均質になるため、引張強度、硬度などの機械的性質が改善されます。また、目的の形状に成形されることから、機械加工が省略でき、最小限の材料で加工可能なため、材料の節減につながっています。

パーツフォーマとは?

供給されたコイル材を一定寸法に切断して、複数の対向する【型】の間に運び、型と型で圧力を加えて、素材を形作る横型プレス機械で、約1秒に1個で生産することができる特徴を持っています。

冷間鍛造素形材一覧

ベアリング向け (材質: SUJ2)

パワーステアリング向け (材質:炭素鋼S25C – S45C)

ソレノイドバルブ向け (材質 : ELCH2)

インフレータ向け (材質 : S15C)

農機具向け (材質 : ELCH2)

その他部品 (材質 : SCr420)

丸嘉工業の冷間鍛造の強みは?

丸嘉工業では、穴にこだわりを持って日々技術開発をしています。

特に超深穴冷間鍛造加工(特許取得済)という技術を保有し、L/D(穴径に対する深さの割合)=最大13.9倍の加工を鍛造困難なSUJ2などの硬い材質でも実現し、量産化をしています。

超深穴冷間鍛造加工事例

従来工法(ドリル加工)では12.4秒の加工時間がパーツフォーマで1秒に短縮

|

加工時間 |

▲92% |

| 重量比 |

▲40% |

| コスト |

▲20% |

深穴冷間鍛造部品一覧

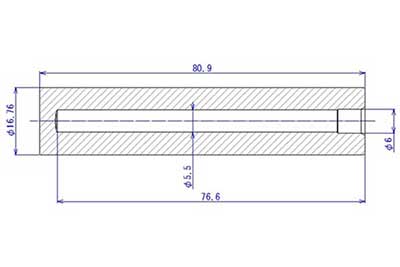

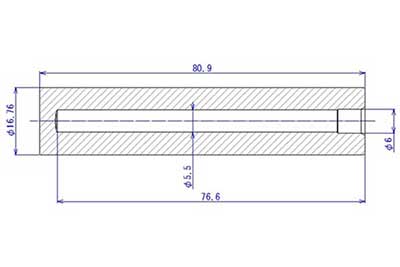

トランスミッション向けプラネタリピン用冷間鍛造部品 (1)

|

材質 |

SAE5120 |

| 外径 |

16.76mm |

| 全長 |

80.9mm |

| 加工率 |

10.8% |

| L/D |

13.9倍 |

トランスミッション向けプラネタリピン用冷間鍛造部品 (2)

|

材質 |

SUJ2 |

| 外径 |

8.55mm |

| 全長 |

40.5mm |

| 加工率 |

17.7% |

| L/D |

8.7倍 |

トランスミッション向けプラネタリピン用冷間鍛造部品 (3)

|

材質 |

SUJ2 |

| 外径 |

31.7mm |

| 全長 |

49.8mm |

| 加工率 |

38.6% |

| L/D |

2.2倍 |

パワーステアリング向けシャフト用冷間鍛造部品

|

材質 |

S45C |

| 外径 |

19.4mm |

| 全長 |

116.5mm |

| 加工率 |

23.6% |

| L/D |

12.4倍 |

ソレノイドバルブ向けケース用冷間鍛造部品

|

材質 |

ELCH2 |

| 外径 |

29.0mm |

| 全長 |

37.5mm |

| 加工率 |

77.9% |

| L/D |

1.3倍 |